Delhez, un partenaire unique, cinq pôles d’expertise

Chez DELHEZ, nous travaillons le métal sous toutes ses formes. Pour répondre aux projets les plus complexes, notre atelier s’organise autour de cinq pôles de compétence complémentaires, capables d’intervenir à chaque étape : de l’esquisse initiale à la fabrication finale, en pièce unique comme en grande série. Dans cet article, nous vous invitons à explorer les cinq pôles d’activité qui constituent la force et la réputation de DELHEZ.

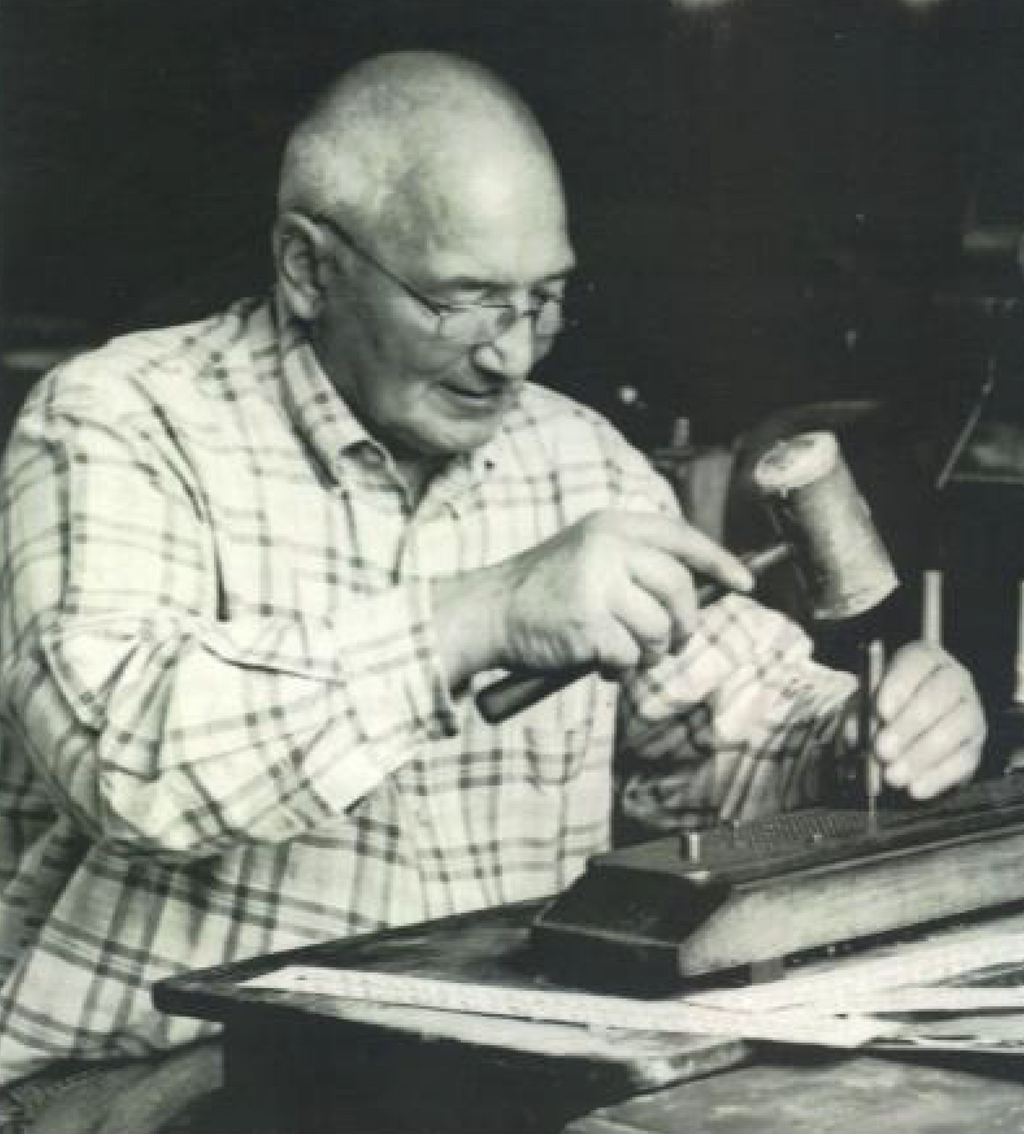

Pôle 1 : la tôlerie

La tôlerie est notre métier historique. Depuis plus de vingt ans, nous assurons l’ensemble du processus de transformation de l’acier, l’inox et l’aluminium directement dans nos ateliers, garantissant ainsi à nos clients une parfaite maîtrise de la qualité, des délais et des coûts. Et ce, notamment grâce à des processus d’automatisation performants.

Quelques-unes de nos machines

- Découpe laser et poinçonnage : des machines combinées capables de traiter une grande variété de matériaux et de dimensions, y compris des pièces aux géométries exigeantes.

- Ébavureuse : pour lisser et arrondir les arêtes des pièces en tôle, garantissant ainsi à la fois la qualité esthétique, la sécurité et la conformité des produits finis.

- Plieuses, dont deux robotisées, capables de prendre en charge de petites pièces jusqu’aux grandes tôles jusqu’à 4 mètres.

En savoir plus sur notre parc machines

Pôle 2 : découpe laser de tubes et profilés

Grâce à notre équipement de découpe laser utilisant un faisceau haute puissance, nous assurons une précision optimale pour vos projets de structures métalliques en tubes, que ces derniers soient carrés, ronds, rectangulaires ou de formes complexes.

Notre machine de découpe laser

Notre machine de découpe laser garantit une coupe rapide et intelligente pour un résultat sans pareil sur des matériaux fins comme épais.

En savoir plus sur notre parc machines

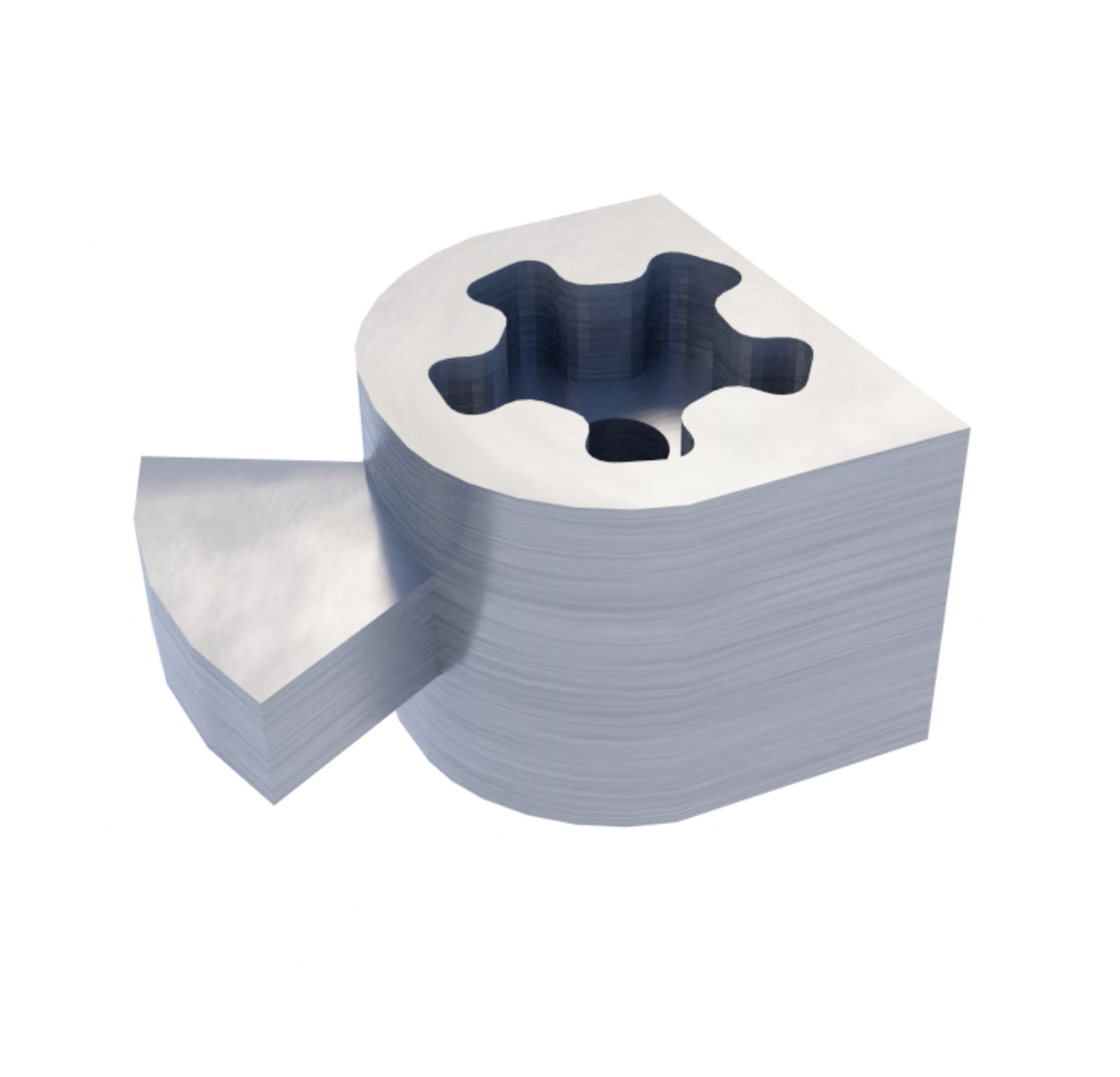

Pôle n°3 : usinage de précision

Notre atelier d’usinage permet la fabrication de pièces complexes par enlèvement de copeaux. Ce procédé répond aux exigences les plus strictes en termes de tolérance (jusqu’à 0,01 mm) et de finition. Un procédé idéal pour des secteurs exigeants tels que l’industrie, la robotique ou le domaine pharmaceutique, où une surface parfaite et sans défaut est essentielle.

Quelques-unes de nos machines

- Centre d’usinage 5 axes robotisé : une précision au centième pour une pièce finie d’une grande qualité

- Centre d’usinage Chiron : pour le fraisage de profil (tubes, barres, …) ainsi que toutes les opérations d’usinage traditionnelles (lamage, taraudage, perçage…)

- Contrôle qualité : afin d’assurer la conformité de chacune des pièces fabriquées dans notre atelier, nous mettons en place un contrôle qualité rigoureux. En ligne de mire : votre entière satisfaction.

En savoir plus sur notre parc machines

Pôle n°4 : poudrage

Dans l’optique de proposer un accompagnement global à nos clients, nous avons choisi d’élargir notre offre de services. Dès 2026, nous proposerons la mise en couleur de vos pièces métalliques grâce au poudrage, un procédé qui garantit une finition irréprochable, durable et esthétique.

Une évolution qui nous permettra d’offrir à nos clients actuels et à venir une prise en charge globale, renforçant ainsi notre capacité à répondre à l’ensemble de leurs besoins et réaffirmant notre engagement à leurs côtés en tant que partenaire de confiance. À suivre très bientôt.

Pôle n°5 : assemblage

De la conception à la livraison en passant par l’assemblage mécanique, nous assurons un suivi complet de votre projet, offrant ainsi une solution clé en main.

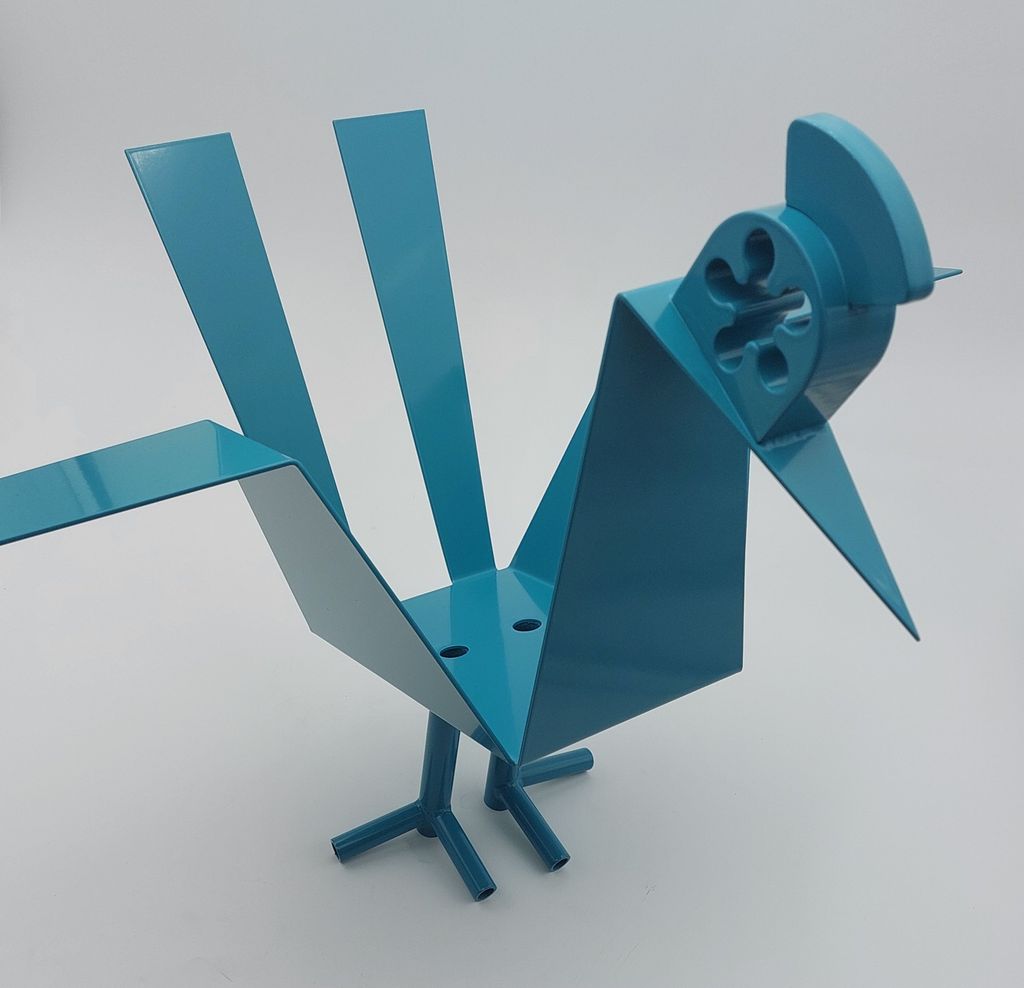

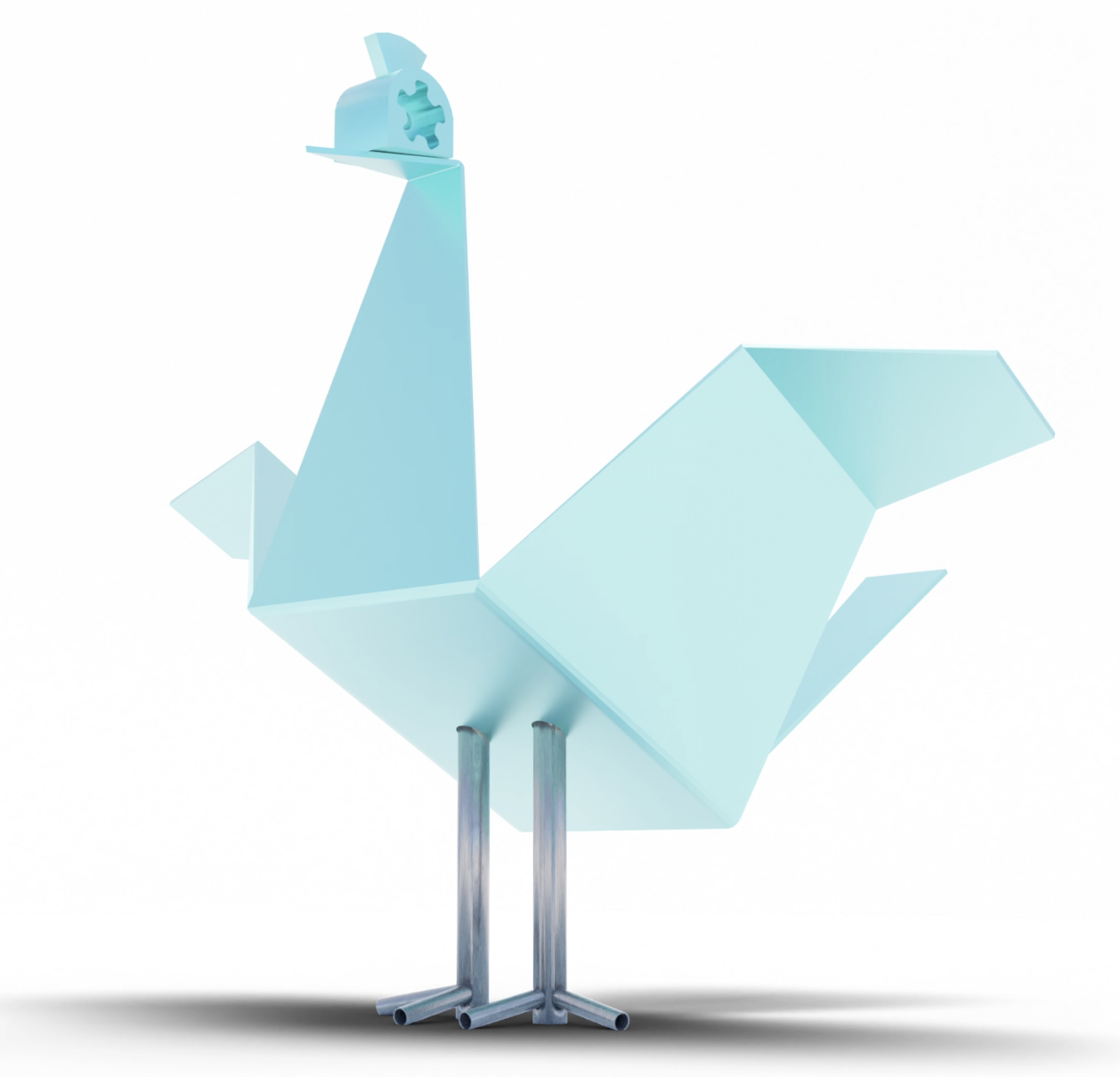

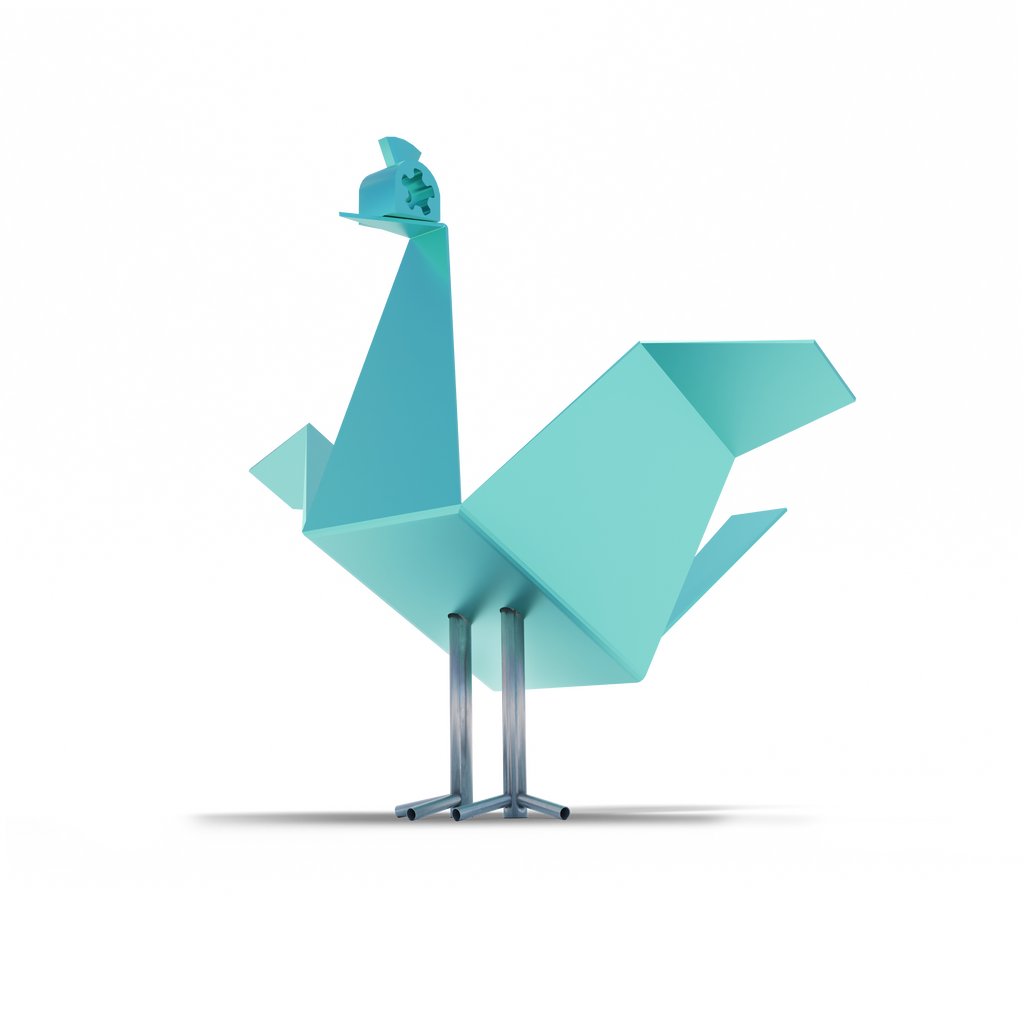

Un cas concret

Mais concrètement, un accompagnement sur-mesure et une production DELHEZ, ça donne quoi ? Pour illustrer notre propos, lumière sur le projet d’une entreprise active dans le domaine de la mobilité.

Le client nous a sollicités pour rapatrier la production de ses pièces en Belgique, pour plus de proximité. Le défi pour nous était de se réapproprier le processus de fabrication d’un produit déjà existant, sans données préalables. C’est donc à partir du produit fini que nos équipes ont travaillé en collaboration avec le client afin de recréer un processus de fabrication adapté à la grande série. Une fois le procédé validé par les différents intervenants, place à la production : découpe laser, ébavurage, sertissage, usinage, pliage, soudure, assemblage, peinture, sérigraphie, contrôle qualité… Autant d’étapes nécessaires, franchies au sein de notre atelier à Thimister, pour une pièce aux finitions irréprochables.

Vous aussi vous souhaitez nous confier un projet ou recevoir un devis ?

C’est possible en quelques clics grâce au formulaire de notre page sur notre page « Contact ».